-

제품의 개요

저온슬러지 건조설비가 왜 필요한가?

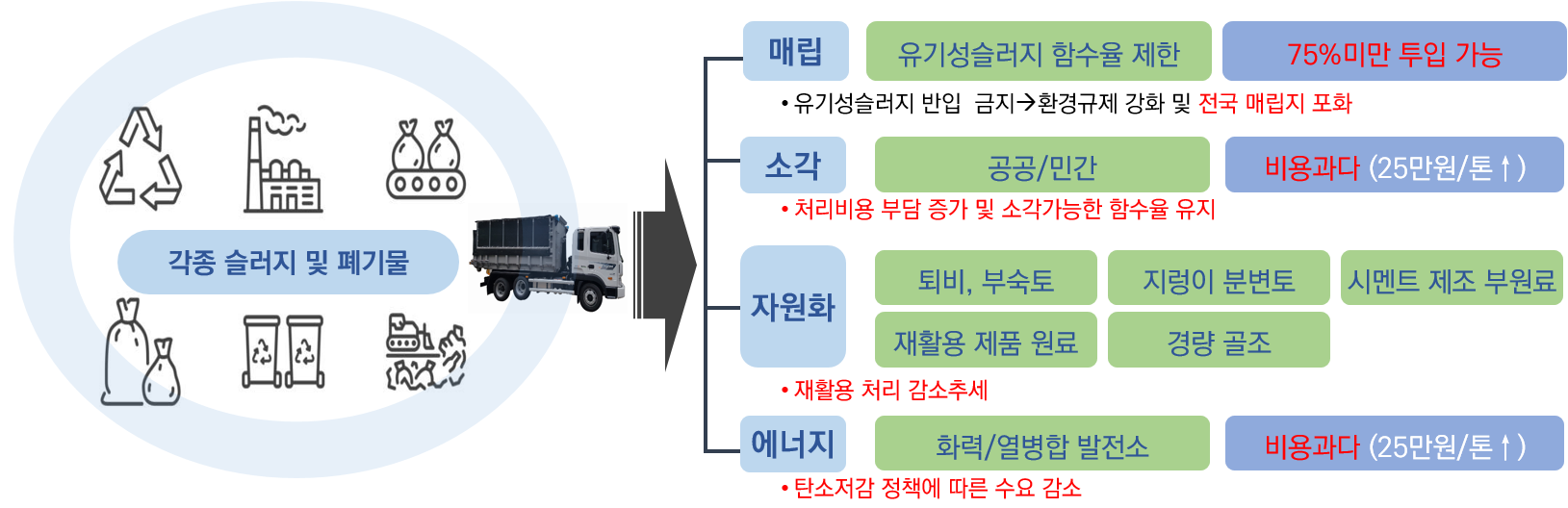

런던협약 이후 폐기물의 해양투기 금지, 유기성슬러지 매립조건 강화등으로 폐기물의 재활용 방안으로 다양한 기술을 개발 현장에 적용하고 있으나,

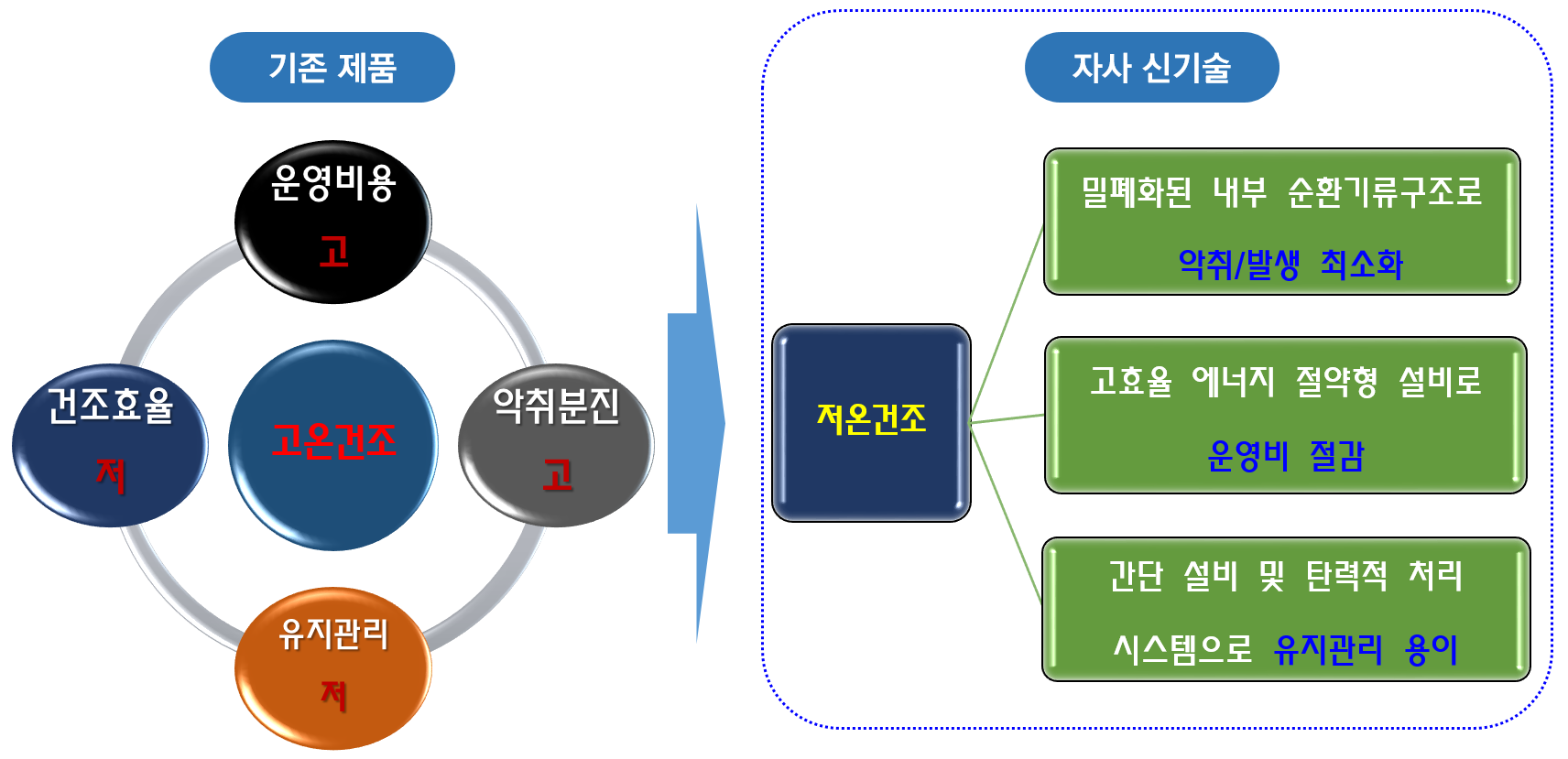

폐기물 자원화를 위한 설비 대부분은 기존의 고온의 열풍을 활용한 공정으로 고농도 악취, 소음 분진등 시민들의 불편 및 민원이 크게 증가함으로

친환경 시설로 이미지 전환을 위한 새로운 자원화 설비 필요

소규모 일선현장에서 발생하는 각종 다양한 종류의 슬러지를 처리 절실한 상황 → 소규모 처리장 안정적 처리 통한 운영안정성 제고

본 제품은 저온의 냉동공조기술을 환경산업 분야로 확대 현장의 문제점을 개선하고,

특히, 다양한 용도로 재활용이 가능하도록 오랜기간 현장시험을 거쳐 “국내 최초로 개발 완성”된 건조기술임

저온 슬러지 건조 기술이란?

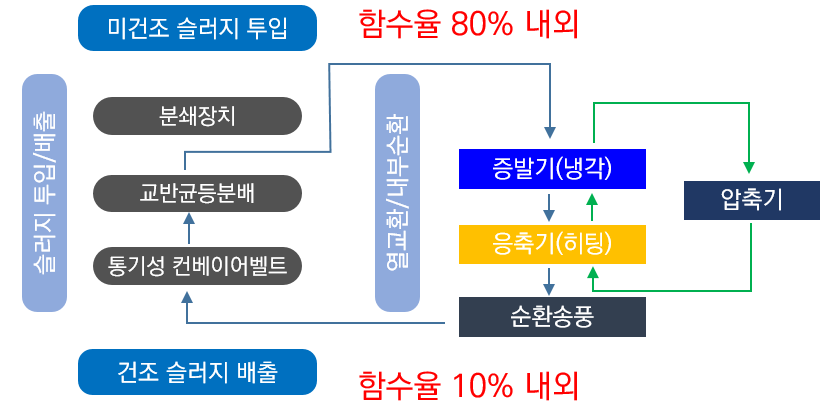

• 온도 50℃ 이하에서 각종 슬러지 수분제거

• 격자형 공기 통과 가능한 특수 컨베이어 통과

• 슬러지와 DRY 공기의 접촉에 의한 슬러지내 수분 증발 배출

• 증발된 WET 공기(습도 90%)를 응축기에서 시켜 응축수 생성

• 매우 낮은 유지관리비 - 40 ~ 50% 감소

• Energy 소비량 최소화

- 기존 열풍대비 30~ 35% 감소

• 저온 수분 제거시 악취 미 발생 - 건조중의 악취문제 해소

• 각종 슬러지 처리 공정중에서 10%이하의 자원화 완성

제품의 구조

제품 구성도

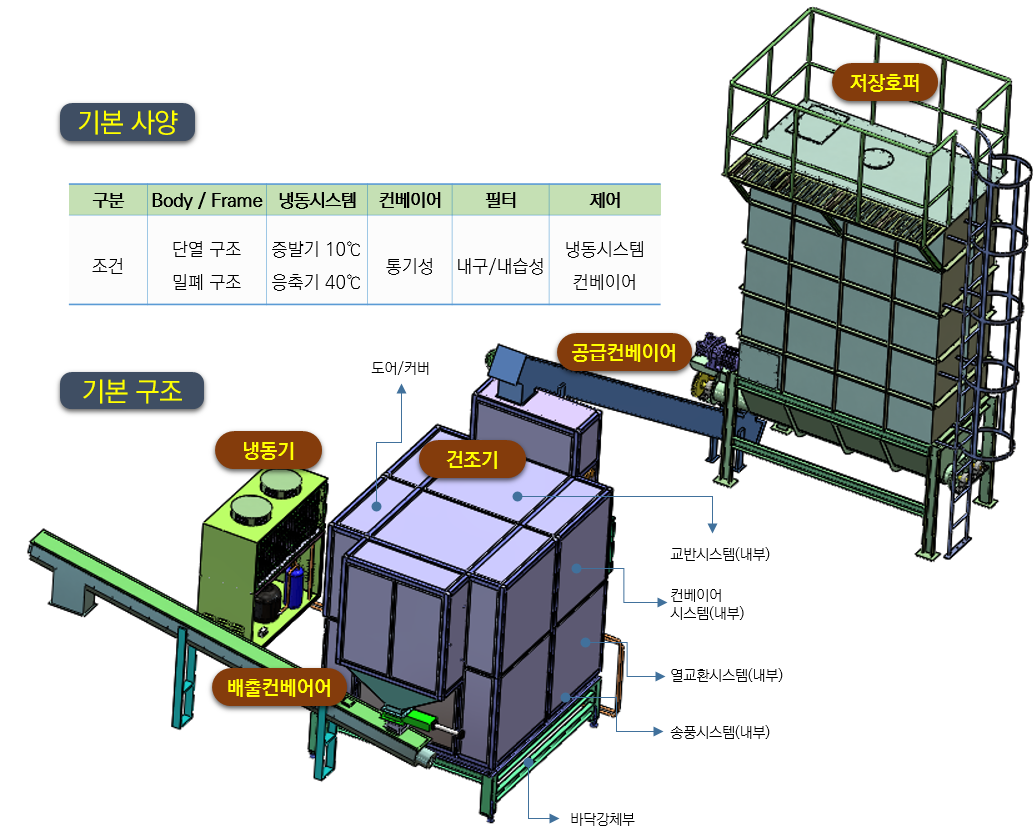

제품의 주요장치는 건조기, 냉동기, 컨트롤러(제어반), 이송컨베이어, 저장호퍼 등으로 구성됨

주요 구성품의 기능 및 역활

본체 및 프레임

본체와 본체 프레임은 형강 및 강판제로 비틀림이 없는 구조로 이송벨트를 지지할 수 있고, 운전 시 흔들림이나 떨림 현상이 발생하지 않는 구조로 되어있다.

컨베이어 시스템

이송벨트는 상․하로 통기가 가능한 구조로 점검창을 통해 세척이 가능한 구조로 되어있다.

건조실

건조실의 외부로부터 공기가 유입되거나 내부의 공기가 유실되지 않는 구조로, 건조실 내부의 공기가 순환하는데 막힘이 없는 구조로 되어있다.

필터시스템

내부 밀폐 순환기류를 통해 건조공기를 내부 이송되는데, 발생되는 미세분과 분진을 걸러 기류흐름을 원활히 하는 역할을 한다. 필팅을 통해 열교환시스템에 분진의 부착을 막아 건조 및 열효율을 최적화 한다.

열교환시스템

본체와 연결된 열교환하우징, 순환수저장탱크 및 순환배관, 구동펌프 등은 열교환 및 순환수 순환시 이상이 없는 구조로, 열교환하우징은 순환수의 온도분포가 편중되지 않고, 균일하게 유지될 수 있는 구조로 되어있다.

바닥강체부

상부측 구조물 일체의 수직하중을 견디며, 하측 바닥부 구조물에 대한 공간을 확보한다. Beam 자재가 활용되며, 제품의 수평과 진동을 방지하기 위해 조절 장치가 구비되어 있다.

공정 원리

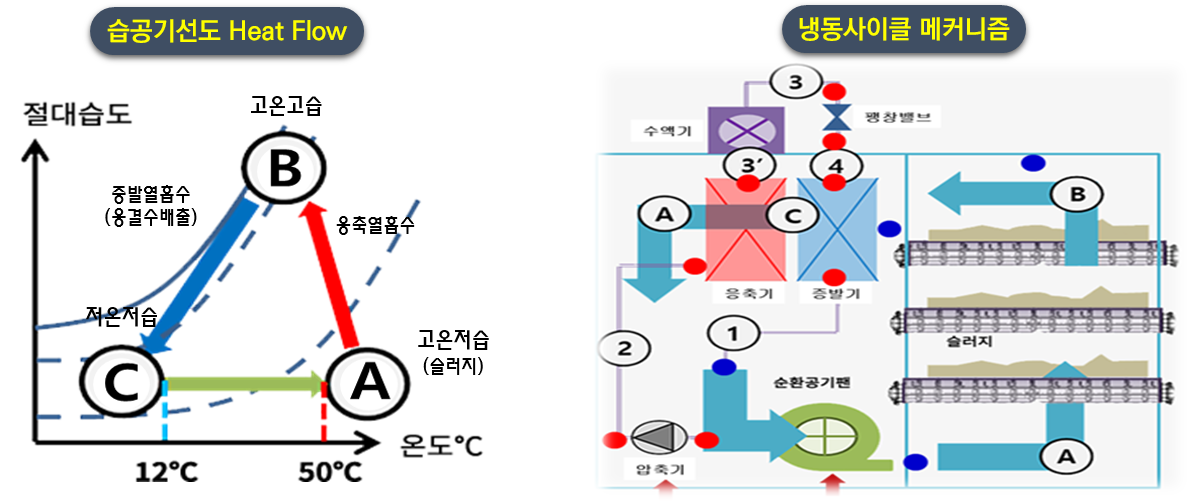

Heat Flow 및 냉동 사이클 메커니즘

기술의 기본원리는 슬러지에 포함되어 있는 습한 공기가 열교환기를 통과하면서 가지고 있던 열을 빼앗기며 낮은온도로 제습되고,

건조공기는 다시 응축열을 받아 데워져 순환하면서 슬러지를 건조하는 하는 방식임

제품 용량 및 사양

제품 용량별 및 감량화(일처리량)

No Type 투입/배출 슬러지 중량(톤/일) 감량화(톤/일) 투입 80% 배출 10% 1 1500B 1.9 0.4 1.5 2 3000B 3.8 0.8 3 3 4500B 5.8 1.3 4.5 4 6000B 7.7 1.7 6 5 7500B 9.6 2.1 7.5 6 9000B 11.5 2.5 9 7 12000B 15 3.1 11.9 8 15000B 18.5 3.7 14.8 제품 사양 [ 1500B, 3000B 기준 ]

Type

1500B

3000B

Dryer Body

Length

mm

3320

4530

Width

mm

2235

2235

Height

mm

3100

3100

Outdoor

refrigerator

Refrigerant

-

R410A

R410A

Heat exchanger working temperature

Evaporating

10℃

10℃

Condensing

50℃

50℃

Working pressure

High Cut

45bar

45bar

Normal Working

10~30bar

10~30bar

Low Cut

3bar

3bar

Electric /

Controllor

Control logic

-

PLC

PLC

Voltage/phases/frequency

V/Ph/Hz

380/3/60

380/3/60

Electric power

kWh

35

65

주요 적용 기술

핵심 기술

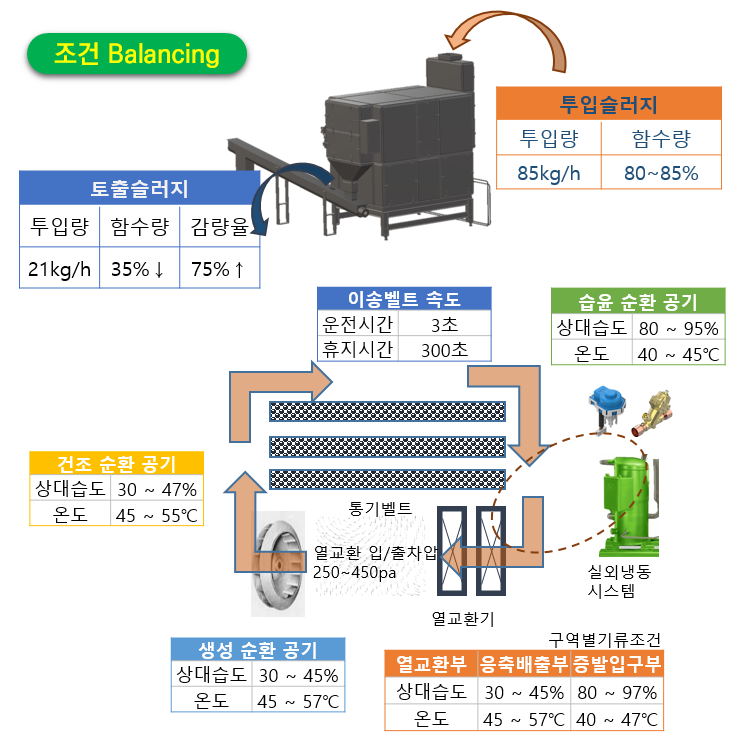

건조 공정 발란싱

건조효율 최적화

-

제품의 특장점

고온열풍건조 vs 자사 저온공조건조 비교

기존 슬러지 건조기 타입별 비교

구분 직접건조 간접건조 저온 건조기 (자사) 중고온 벨트 건조기 패들 건조기 디스크 건조기 박막 건조기 건조열원 전기 석유, 경유, LNG등 스팀 또는 열매체유 스팀 또는 열매체유 스팀 또는 열매체유 공법 냉동공조 열풍 열풍 열풍 열풍 건조온도(℃) 50 110~130 160~180 400~700 SMER (kg/kW) 2.8 1.15 1.1 배가스온도(℃) 밀폐형 60℃ 70~90℃ 복합악취 낮음(10,000) 높음(50,000) 아주 높음(100,000) 슬러지 처리 용이성 개선

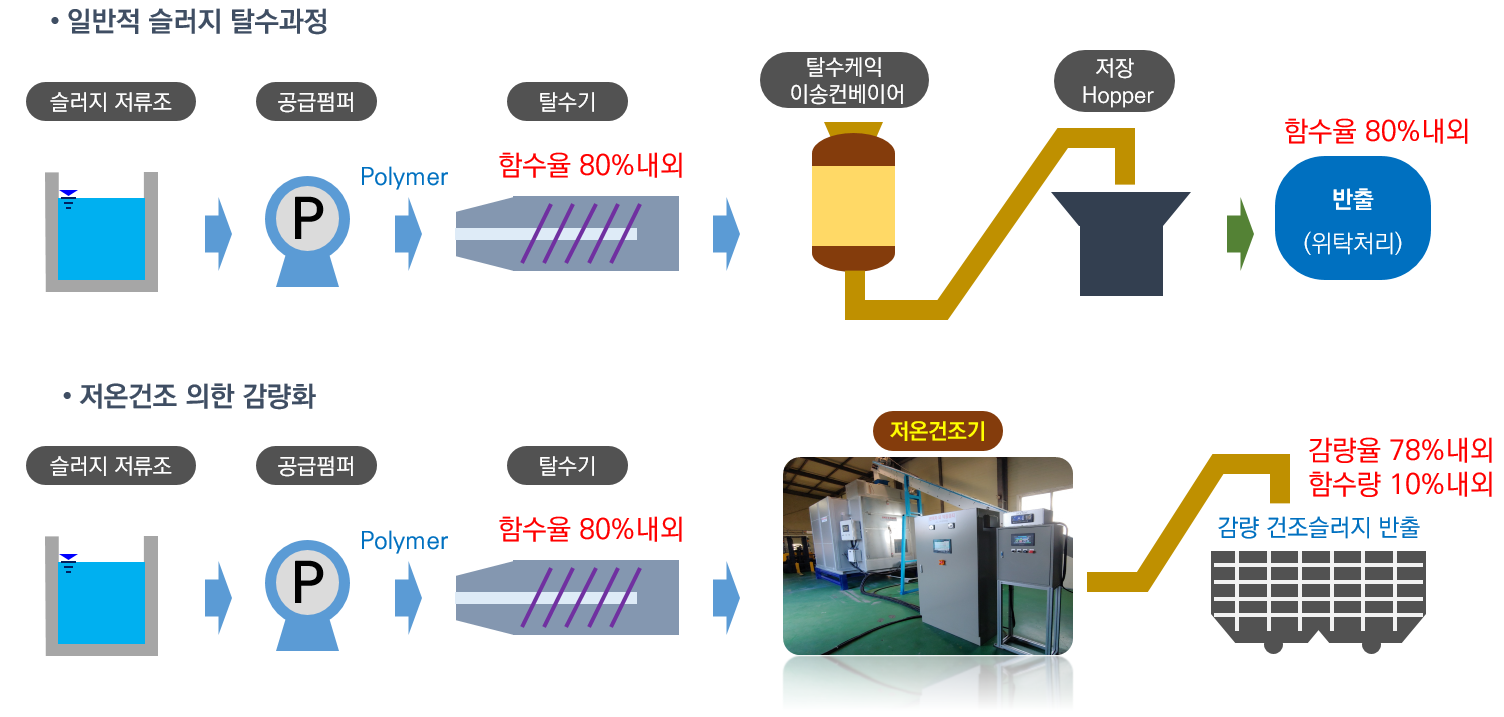

슬러지 처리공정

간단 처리 공정 프로세스 통한

간단 처리 공정 프로세스 통한 일선하수처리장의 운영안정화 기여

• 감량화를 통한 환경오염원 저감등 재활용 범위 확대

• 악취, 분진 민원등 운영상 장애요인 해소

• 처리효율 개선을 통한 처리원가 절감

슬러지 처리 루트

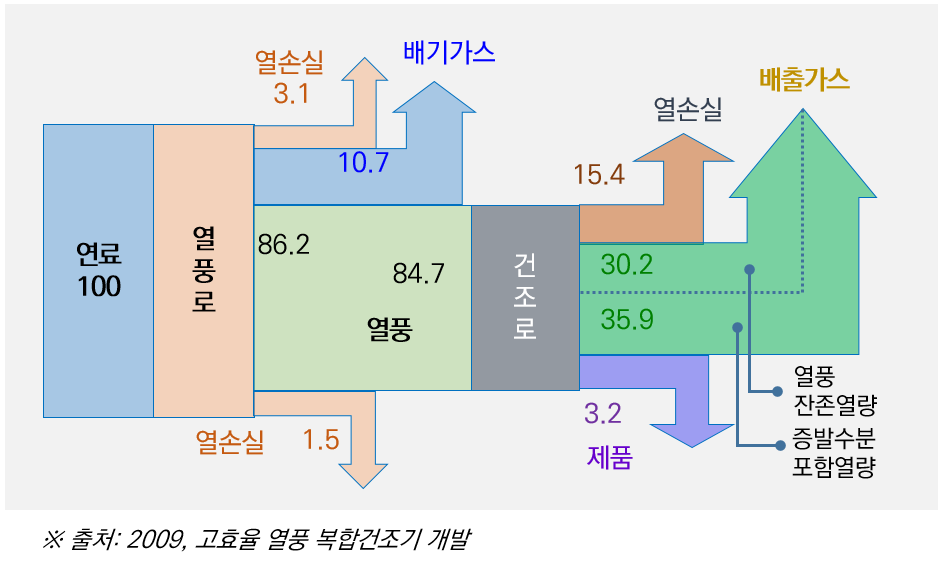

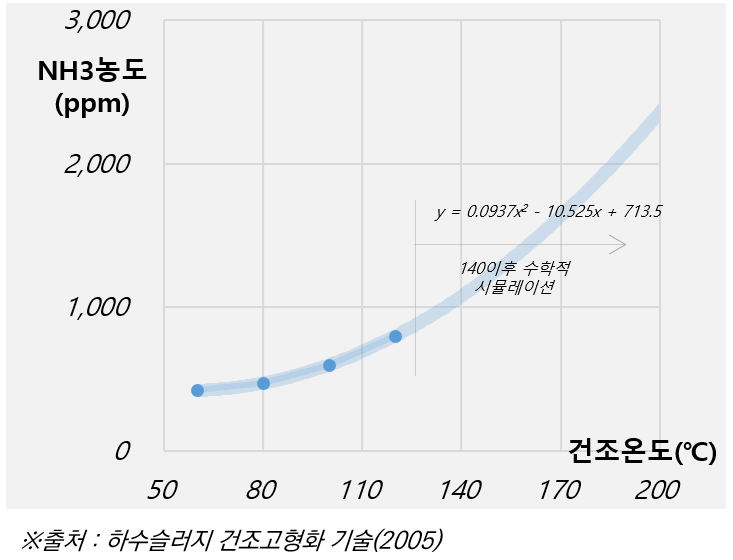

열풍 건조로 효율 및 건조온도별 악취

열풍 건조로 효율

투입열량의 66%만 활용→열손실 34%

건조온도별 악취

건조온도 상승시 악취농도 급상승

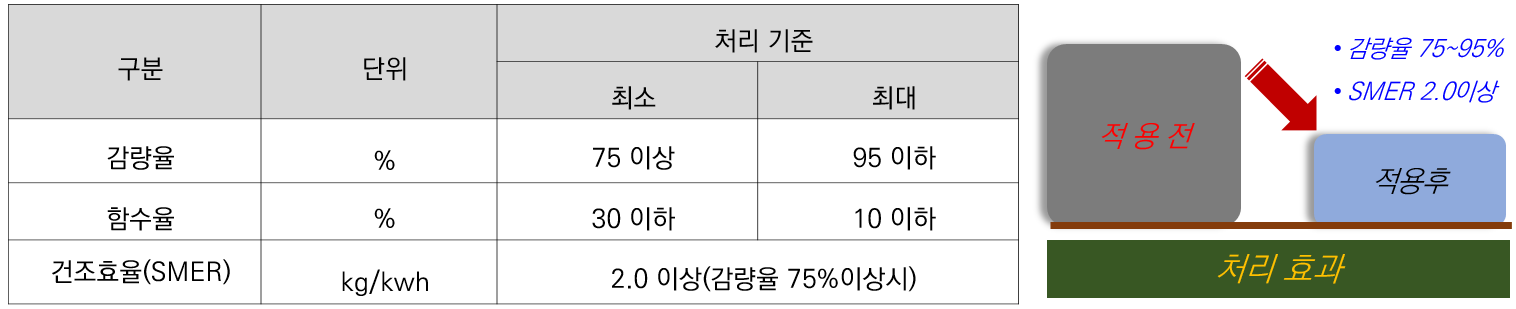

슬러지 감량.자원화

* SMER: 단위에너지당 건조율

-

경제성 분석

설치전후 얼마나 경제성 효과가 있는데?

하루 6톤처리 기준 건조기 설치전/후 약 50% 절감되는것으로 분석됨

운영비 항목별 상세 (원/톤) 전력비1) 유지관리비 톤당처리비2) 77,800 55,300 15,000 7,500 ※ [전력비 산출로직]

1) 전력비: 125원/Kwhx35kwhx24hr/1.9톤

2) 톤당처리비: (25000원+5000원)x25% → 설치전 6톤/일에서 설치후 1.45톤/일 감소되었을시 발생하는 비용으로 산정됨

판매 실적

2022년 10월 제품개발 완료후 현재 2대 판매 달성.

No 계약건명 수요기관(계약처) 계약일자 3 광물 슬러지 건조용 저온건조기 제작 납품 ㈜이앤켐솔루션 2023-04-13 2 시험용 슬러지 저온건조기 제작 납품 ㈜에이에프컴퍼니 2022-10-11 1 부산환경공단 서부사업소 저온건조기술 Pilot Plant 부산환경공단 서부사업소 2019-04-03 -

기술 개발

한하산업에서 만든 공조냉동을 활용한 저온건조는 국내 유수의 연구진과 개발자에 의해 개발된 국내 최초의 제품입니다.

많은 우수한 연구진과 개발자들이 참가하여 오랜 연구와 개발 끝에 개발하는데 성공하였으며, 기존의 건조공법 비해 뛰어난 성능과 효율성을 자랑합니다.

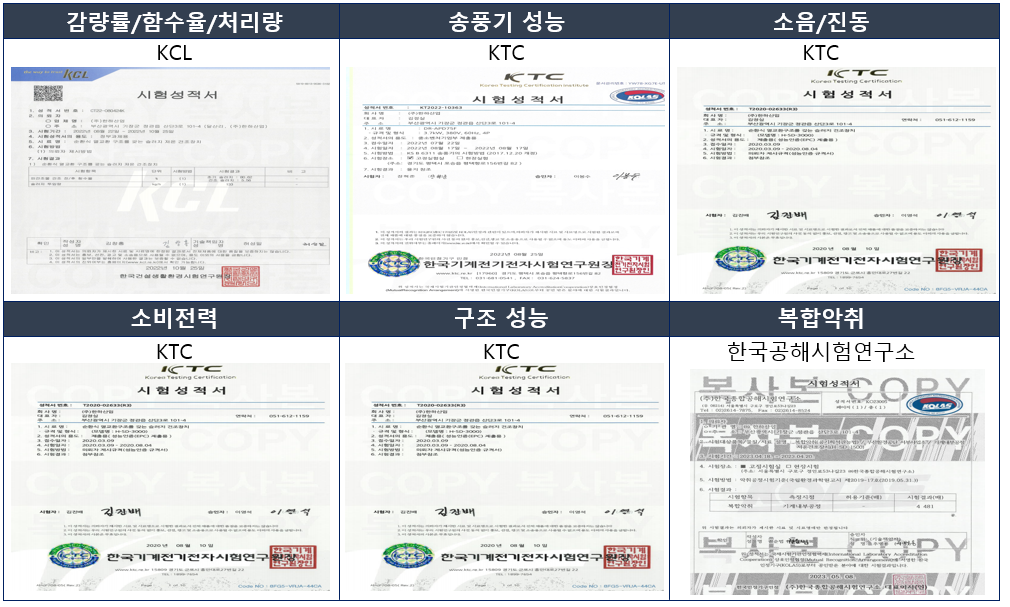

확보 기술 및 연구성과물(인증부문)

성능인증

등록일 기술명 인증. 등록번호 2021년 02월 05일 순환식 열교환 구조를 갖는 슬러지 건조장치[H-SD-3000] 21-AAZ0040 특허

년도 기술명 인증. 등록번호 19년 순환식 열교환구조를 갖는 슬러지 건조장치 제10-2059959호 20년 수평회전 비표면적 확대장치를 구비한 하수슬러지 건조장치 제10-2176603호 하이브리드 기류 발생 슬러지 건조장치 제10-2176604호 블록단위 하수슬러지 장입장치를 구비한 슬러지건조장치 제10-2183069호 21년 슬러지를 건조시킬 수 있는 저온 건조시스템의 운전제어방법 제10-2212103호 마이크로웨이브를 구비한 밀폐형 슬러지 건조 장치 제10-2203087호 22년 최적기류를 형성하도록 배치되는 송풍기를 갖는 슬러지 건조장치 제10-2390201호 회전형 레이커장치 및 이를 이용한 슬러지 평탄화 방법 제10-2396015호 측면 기류를 형성하는 슬러지 건조장치 이용한 슬러지 건조방법 제10-2411796호 23년 투입/토출구 자동개폐 통해 기류제어가 가능한 에너지절감형 장치 제10-2502424호 다공성 에어노즐을 이용하여 내부에 에어를 공급하는 이송장치 제10-2504044호 » 11건 등록

시범구매

등록일 기술명 인증. 등록번호 2023년 07월 10일 순환식 열교환 구조를 갖는 슬러지 건조장치 2023-00378 확보 기술 및 연구성과물(성능시험)

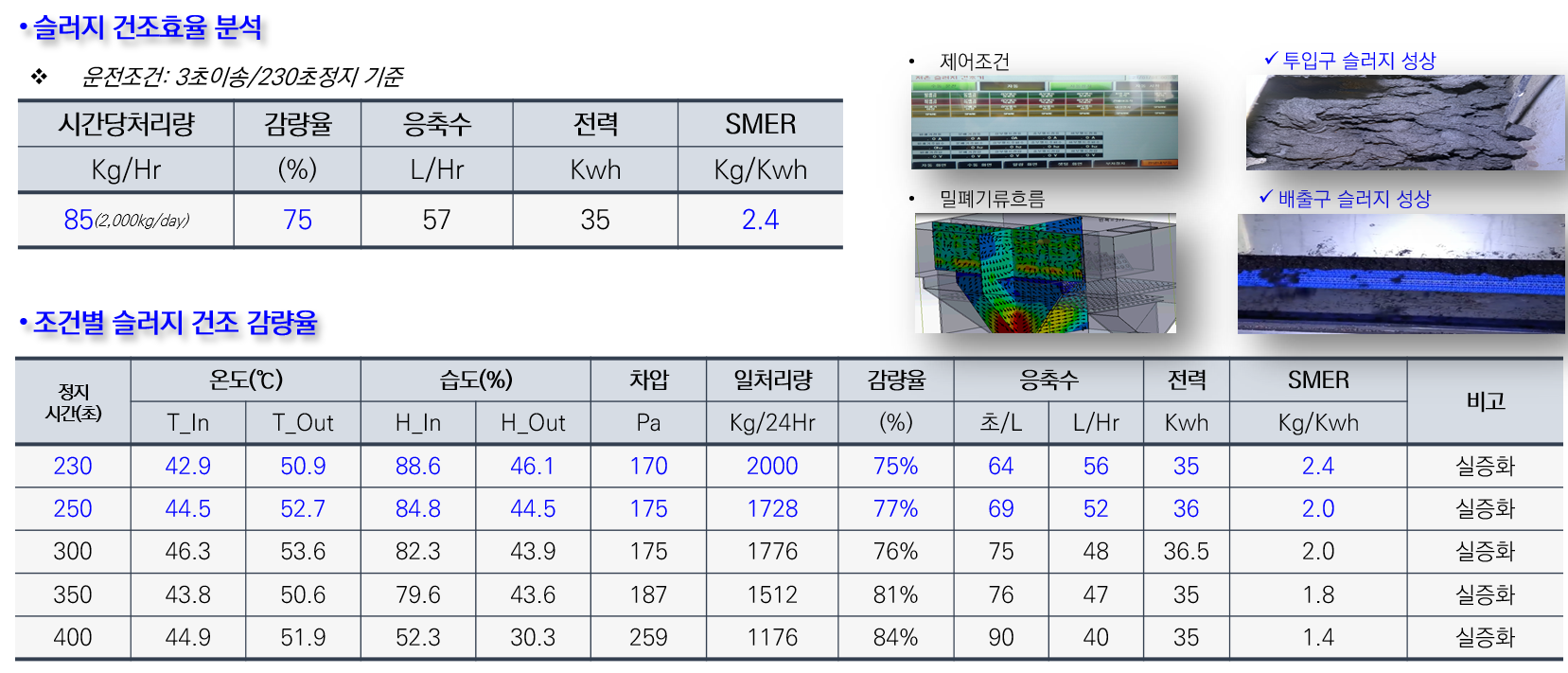

자체 성능시험

공인 성능시험

▣ 주요성능결과

• 함수율

항목 판정기준 시험결과 판정 비고 함수율 35 % 이하일 것 5.56% 적합 초기함수 80.62 • 감량률

항목 판정기준 시험결과 판정 비고 감량률 75 % 이상일 것 92.60% 적합 • 처리량

항목 판정기준 시험결과 판정 비고 처리용량 62.5kg/hr 이상 133kg/hr 적합 이론적 성능 입증

기술상의 주요 성능입증(현장적용 실증화 이론적분석)

[표 1-1]은 슬러지의 함수율이 80%이고 중량은 1,000 kg인 조건에서 열풍을 이용하여 슬러지 내부 수분을 제거하는

방식으로 이 경우 수분을 모두 제거하기 위해 필요한 최소 에너지는 586 kW 이다.

항목

응축수(kg)

kcal/kg

kW

슬러지 응축수 기화열

800

539

501

물 온도 상승에 필요한 열량 (30→100℃)

800

70

65

슬러지 온도 상승에 필요한 열량 (30→100℃)

200

84

20

합계

586

[표 1-2]는 슬러지의 함수율이 80%이고 중량은 1,000 kg인 조건에서 단위 kg당 수분의 제거를 위해 필요한 에너지 비교 내용이다.

중온열풍 건조는 870 W/kg, 드럼 건조와 디스크 열풍건조는 930 W/kg의 에너지가 소요되는 데 이는 각각 이론 효율의 84.2%, 78.8%이다.

항목

응축수(kg)

kW

W/kg

열풍 건조기 열효율 100%

800

586

732.6

열풍 건조기 열효율 84.2%

800

696

870.0

열풍 건조기 열효율 78.8%

800

744

929.6

[ 표 1-2. 수분 1 kg 당 소요되는 에너지 비교 ]

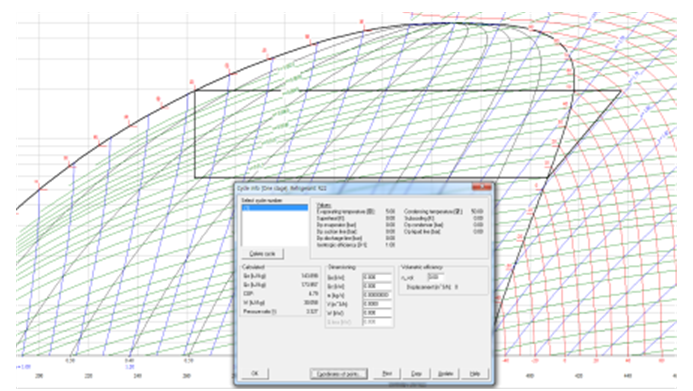

[그림 1-1]은 응축식 히트펌프 건조기 내부의 이상적인 냉동사이클이다.

응축기 출구의 온도가 50 ℃, 증발기의 온도가 5 ℃일 때 냉동사이클의 COP는 4.79이다.

[ 그림 1-1. 응축식 히트펌프 건조기의 냉동사이클 ]

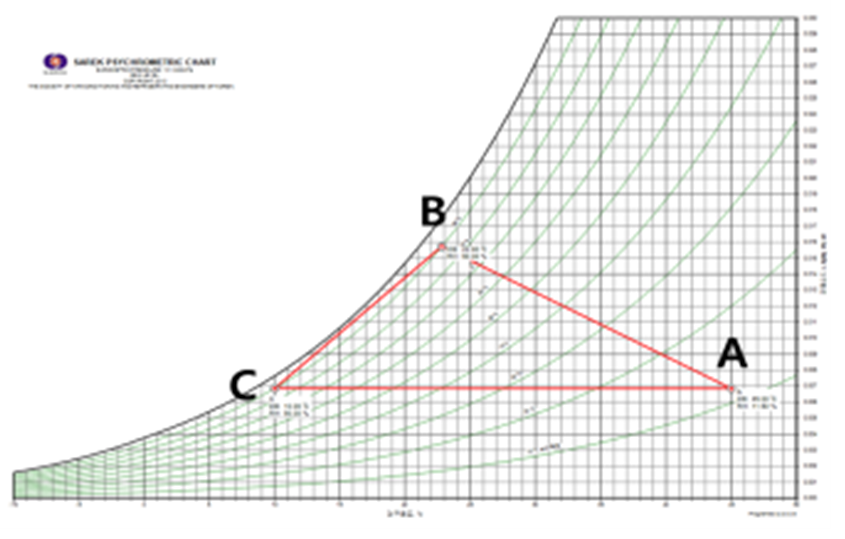

[그림 1-2]는 이상적인 조건에서의 응축식 히트펌프 내부를 순환하는 공기의 상태를 나타낸다.

[ 그림 1-2. 이상적인 조건에서의 건조기 내부 공기 상태의 변화 ]

[표 1-3]은 이상적인 조건에서 증발기 통과 전․후의 공기 상태를 나타낸다.

이상적인 조건에서 800 kg의 물이 1시간 동안 응축되기 위해서는 시간당 90,371 ㎥/h(CMH)의 송풍량이 필요하다.

이때, 필요한 에너지는 식ⓐ에서와 같이 764,695.6 kcal/h이고, kg당 필요한 증발기 일은 1,112 W로 식ⓑ와 같이 계산된다.

1,111.5 W/kg에 이상적인 냉동사이클의 COP 4.79를 식ⓒ과 같이 나누면 응축식 히트 펌프 건조기의 이상적인 운전 조건에서의 최소 에너지가 구해진다.

하지만 응축식 히트펌프 건조기의 운전을 위해서는 송풍기의 운전이 필수적으로 송풍기가 전체 운전 에너지 중 20%를 소모한다고 가정하면

수분 1 kg을 건조하기 위한 이상적인 응축식 히트펌프의 최소 에너지는 식 ⓓ와 같이 290 W/kg 이다.

8.5 kcal/kg (B와 C의 엔탈피 차이) * 90,370.6 ㎥/h = 764,695.6 kcal/h ⓐ

764,695.6 kcal/h / 800 kg = 955.9 kcal/h-kg (1,111.5 W/kg) ⓑ

1,111.5 W/kg / 4.79 (COP) = 232 W/kg ⓒ

232 W/kg / 0.8 = 290.1 W/kg ⓓ

항목

온도

상대습도

절대습도(kg/kg)

엔탈피(kcal/kg)

B

22.8

90

0.01571

15.0

C

10

90

0.00686

6.5

B - C

0.00885

8.5

[ 표 1-3. 이상적인 조건에서 증발기 통과 전․후의 공기 상태 ]

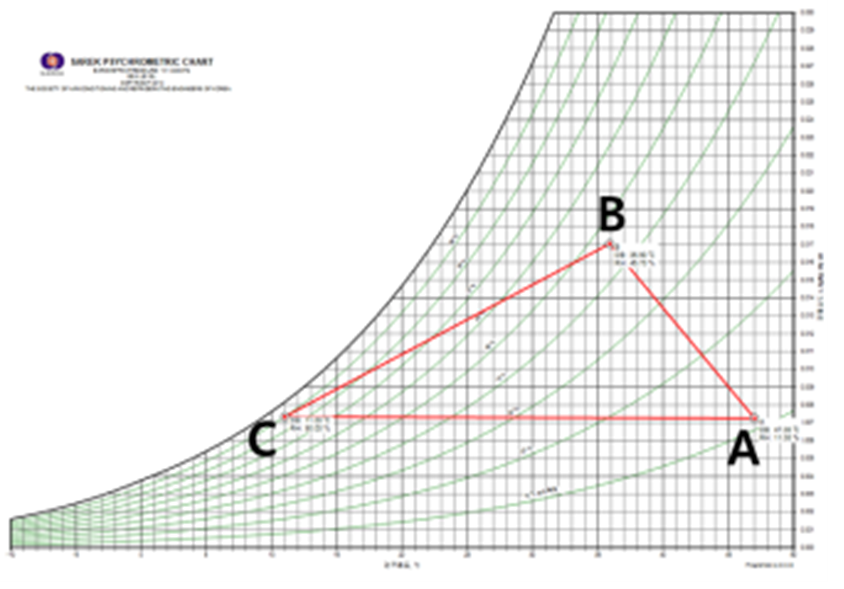

[그림 1-3]은 응축식 히트펌프 건조기 제품의 공기 선도를 나타낸다.

이상적인 공기 선도에 비해 B에서의 상대 습도가 낮은 상태임을 알 수 있는데, 이는 슬러지를 통과하는 공기가 슬러지에서 충분한 수분을 획득하지 못한 결과다.

동일한 방식으로 수분 1 kg을 응축시키기 위한 증발기 일량을 산출하면 1,352.2 W/kg 이다.

1,352 W/kg에 이상적인 냉동사이클의 COP 4.79를 식ⓔ와 같이 나누면 건조기의 증발기 일량이 구해진다.

응축식 히트펌프 건조기의 운전을 위해서 필수적으로 송풍기의 동력을 감안하면 수분 1kg을 건조하기 위한 제품의 에너지는 식ⓕ과 같이 352.9 W/kg이다.

1,352.2 W/kg /4.79 = 282.3 W/kg ⓔ

282.3 W/kg / 0.8 = 352.9 W/kg ⓕ

[ 그림 1-3. 제품에서의 건조기 내부 공기 상태의 변화 ]

제품의 성능을 이론적 근거와 잘맞는지 확인하기 위해 실평가를 진행하였다.

시험품을 가동하여 풍속과 온도 변화 및 소비전력량을 측정하였다.

측정된 풍속, 온도와 습도 및 소비 전력량 데이터를 이용하여 다음의 식 ⓖ~ ⓘ로부터 시험품의 건조율(Moisture Extraction Rate, MER)과

단위 에너지 당 건조율(SMER)을 산정한다. 여기서 절대습도는 측정된 온도와 상대습도를 이용하여 습공기선도로부터 구하였고,

소비전력량은 상용전압 380 V를 이용하여 연속적으로 측정된 전류 값과의 곱으로 산정된다.

공기유량(kg/h) = 평균유속(m/h) x 단면적(m2) x 공기밀도(kg/m3) ⓖ

건조율(kg/h) = 공기유량(kg/h) x 건조전후 절대습도차(kg/kg) ⓗ

단위에너지 당 건조율(kg/kWh) = 건조율(kg/h) / 소비전력(kW) ⓘ

확인결과, 이론적근거와 실제 시험결과가 잘 맞는다는 것을 확인했다.